Kunststoffspritzguss in Perfektion – so entstehen unsere Kunststoffboxen

Haben Sie sich beim Stapeln Ihrer Euroboxen oder beim Griff in einen Sichtlagerkasten schon einmal gefragt, wie diese robusten Ordnungshüter eigentlich gefertigt werden? Hinter dem schlichten Äußeren steckt ein hochkomplexer Prozess: der Kunststoffspritzguss. Heute nehmen wir Sie mit in das Herzstück der Produktion und zeigen Ihnen, wie aus festem Kunststoffgranulat unsere Kunststoffboxen entstehen. Es ist ein faszinierender Weg von der ersten Idee bis hin zum fertigen Produkt in Industriequalität und erfordert eine Kombination aus jahrzehntelanger Erfahrung und modernster Technik.

Partnerschaft für Qualität: Entwicklung und Know-how

Bevor die erste Box produziert wird, steht die Entwicklung im Fokus. Gemeinsam mit unserem langjährigen Produktionspartner, der Müller & Sohn GmbH & Co. KG, die bereits mehr als fünf Jahrzehnte Expertise in der Kunststoffbranche einbringt, optimieren wir kontinuierlich die Funktionalität unserer bestehenden Produkte und auch ganz neue Boxenvarianten mit besonderen Features.

Ein besonders erfolgreiches Beispiel hierfür sind die von Kunststoffe Müller entwickelten integrierten Bodennoppen bei Sichtlager- und Industrieboxen, die das Greifen von Kleinteilen erheblich erleichtern.

Sobald die Produktidee final ist und die Konstruktion steht, werden die hochpräzisen Werkzeuge – die stählernen Negativformen der Boxen – entwickelt und gefertigt. Diese Werkzeuge sind wahre Schwergewichte: Allein für eine große Eurobox bringt die Form mehrere Tonnen auf die Waage. Entsprechend aufwendig ist das Rüsten der Maschinen – jeder Werkzeugwechsel für eine andere Boxengröße ist ein logistischer Kraftakt und muss von unseren Experten akribisch geplant werden. Sind die Formen jedoch präzise eingesetzt und bereitgestellt, startet direkt die Serienfertigung und die Listung in unserem Onlineshop.

Der Rohstoff: Qualität und der Kreislauf ohne Müll

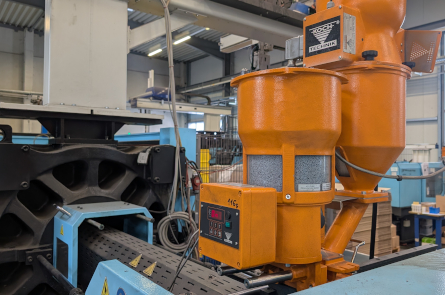

Der Produktionsprozess beginnt mit der Auswahl des passenden Materials und der dementsprechend korrekten Einstellung der vielen verschiedenen Parameter an der Spritzgussmaschine.

Jährlich werden bei der Kunststoffe Müller rund 2.000 Tonnen Rohmaterial verarbeitet – von lebensmittelechter Neuware für unsere hellgrauen und bunten Boxen bis hin zu nachhaltigem Recycling-Material (PCR) für unsere NextGen 2.0 Cycle-Serie in Anthrazit.

Besonders stolz sind wir auf den nachhaltigen Umgang mit Ressourcen: In der Produktion entsteht kein Müll. Sollte einmal eine Box nicht unseren strengen Qualitätsvorgaben entsprechen, wird dieser „Ausschuss“ direkt im Werk gemahlen und als hochwertiges Mahlgut der Kreislaufwirtschaft wieder zugeführt. So bleibt der Rohstoff weiterhin erhalten und kann für andere Dinge genutzt werden.

Der Spritzgussprozess: Von flüssigem Granulat zur stabilen Box

Der technische Ablauf der thermoplastischen Verformung lässt sich als präzises Zusammenspiel beschreiben:

Plastifizieren & Einfärben: Das Ausgangsmaterial für unsere Kunststoffbehälter ist ein hochwertiges Kunststoffgranulat aus Polypropylen. Dieses wird in der Maschine kontrolliert auf ca. 200–250 Grad erhitzt. In diesem Stadium wird das sogenannte Masterbatch (Farbpigment) hinzugefügt. Eine rotierende Schnecke vermischt die Masse so intensiv, dass die Farbe (z. B. Blau, Rot oder Gelb) molekular gebunden wird. Das Ergebnis: Eine durchgefärbte Box, die auch bei Kratzern ihre Farbe behält.

Hochdruck-Einspritzung: Die geschmolzene Masse wird mit enormem Druck durch eine feine Düse in das Spritzgießwerkzeug eingespritzt. Dieses Werkzeug besteht aus hochfestem Stahl, um den massiven Kräften standzuhalten und eine exakte Formgebung zu garantieren. Hinter dem robusten Stahlmantel verbirgt sich ein hochkomplexes Innenleben: Ein Labyrinth aus Ventilen steuert präzise den Materialfluss, während zahlreiche Schläuche das Kühlwasser exakt dorthin leiten, wo es benötigt wird.

Zuhaltekraft & Schussgewicht: Damit das Werkzeug während des Einspritzvorgangs nicht aufgedrückt wird, wirken bei den für unsere Produkte genutzten Maschinen - je nach Produkt - Zuhaltekräfte von 35 bis zu 1.200 Tonnen. Mit einem Schussgewicht von 3 gr für kleine Produkte wie unsere Schiebeschnappverschlüsse bis hin zu 8 kg Kunststoff pro Zyklus für besonders große Fertigungsteile stellen wir sicher, dass die Wandstärken unserer Kunststoffboxen perfekt ausgeformt werden und somit auch schwersten Belastungen im Lager standhalten.

Präzisions-Kühlung: Wasserkanäle im Inneren des Stahlwerkzeugs kühlen den flüssigen Kunststoff in Sekundenschnelle ab. Nur durch diese exakte Temperaturführung wird die Box verzugfrei gefertigt und erhält ihre perfekte Form.

Vollautomatische Entnahme: Sobald das Material fest ist, öffnet sich das Werkzeug. Moderne 3-Achs-Roboter entnehmen die Boxen und bringen sie auf das Rollband, das die fertig geformte Box zur Qualitätsprüfung leitet.

Nachhaltigkeit aus Sonnenkraft

Spritzguss ist ein energieintensiver Prozess. Umso stolzer sind wir darauf, dass die benötigte Energie bei Sonnenschein zu nahezu 100 % aus der hauseigenen 1.760 kWp Photovoltaikanlage stammt. Das bedeutet für Sie: Wenn Sie sich für unsere Produkte entscheiden, unterstützen Sie eine Fertigung, die ökologischen Fußabdruck und hohe Industriequalität „Made in Germany“ vereint.

Bereit für Ihren Einsatz

Ob für Industrie, Handwerk oder den privaten Haushalt – jede unserer Kunststoffboxen wurde mit dem Ziel gefertigt, maximale Langlebigkeit in Ihren Alltag zu bringen und Ihre Arbeitsprozesse zu optimieren

Haben Sie Fragen zu unseren Fertigungsverfahren oder benötigen Sie eine Beratung für Ihr individuelles Lagerprojekt? Nehmen Sie gerne unter der Telefonnummer 0 56 95 / 99 100 38 oder per E-Mail an info@ab-in-die-box.de Kontakt zu uns auf. Wir freuen uns darauf, Sie zu unterstützen!